Permintaan pasar terhadap obat tradisional seperti : jamu yang meningkat dan kesadaran masyarakat untuk tetap menjaga kesehatan diimbangi dengan perkembangan industri obat tradisional yang semakin banyak dan berlomba-lomba menciptakan produk dengan segala kelebihan khasiatnya.

Perusahaan pembuat obat tradisionalpun semakin hari semakin sadar untuk tetap memberikan produk yang berkualitas kepada pelanggannya, salah satunya adalah dengan menerapkan standar / sistem yang direkomendasikan. Salah satunya adalah CPOTB dimana standar ini juga sudah banyak diterapkan di beberapa perusahaan.

Nah.. kali ini kita akan belajar mengenai CPOTB atau cara pembuatan obat tradisional yang baik.

Singkatan :

CPOTB : Cara Pembuatan Obat Tradisional yang Baik

Definisi CPOTB (Cara Pembuatan Obat Tradisional yang Baik)

CPOTB merupakan peraturan dari BPOM ah nomor HK 00.05.41.380.

Nah apa saja unsur-unsur dari CPOTB ini ?

Unsur-unsur yang tertuang dalam CPOTB :

- Personalia

- Bangunan

- Peralatan

- Sanitasi dan higiene

- Penyiapan bahan baku

- Pengolahan dan pengemasan

- Pengawasan mutu

- Inspeksi diri

- Dokumentasi

- Penanganan terhadap hasil evaluasi atau pengamatan produk jadi yang beredar di pasaran, termasuk prosedur penarikan kembali atau recall.

CPOTB adalah seluruh aspek kegiatan pembuatan obat tradisional yang bertujuan untuk menjamin agar produk yang dihasilkan senantiasa memenuhi persyaratan mutu yang ditetapkan sesuai dengan tujuan penggunaannya.

CPOTB ini diterapkan oleh industri obat tradisional (IOT), industri ekstrak bahan alam, dan juga oleh industri yang memproduksi obat herbal terstandar dan fitofarmaka.

Tujuan Penerapan CPOTB

Tujuan penerapan CPOTB antara lain adalah :

Tujuan Umum :

- Melindungi masyarakat terhadap hal-hal yang merugikan dari penggunaan obat tradisional yang tidak memenuhi persyaratan, misalnya obat tradisional yang mengandung kontaminasi cemaran mikroba atau obat tradisional yang ternyata bahan bakunya mengandung kontaminasi logam berat.

- Meningkatkan nilai tambah dan daya saing produk obat tradisional Indonesia sehingga produk obat tradisional di indonesia bisa diekspor.

Tujuan Khusus :

- Dipahaminya penerapan CPOTB oleh para pelaku usaha industri di bidang obat tradisional sehingga bermanfaat bagi perkembangan industri di bidang obat tradisional.

- Diterapkannya CPOTB secara konsisten oleh industri di bidang obat tradisional.

CPOTB merupakan bagian dari manajemen mutu dan manajemen mutu itu sendiri merupakan fungsi manajemen yang menetapkan dan mengimplementasikan Kebijakan mutu, yang meliputi :

- Quality system

- Quality assurance

- Good Manufacturing Practice dalam hal ini adalah CPOTB dan Quality Control.

Ketika seluruh komponen diatas dilaksanakan dengan baik maka kita bisa mendapatkan manajemen mutu yang baik pula.

Bahan dalam CPOTB

Apa sih yang dimaksud dengan bahan dalam CPOTB dan apa saja jenisnya?

Ada beberapa jenis bahan yang tertuang di CPOTB :

- Bahan awal

Bahan awal ini merupakan bahan baku dan bahan pengemas.

Bahan baku bisa berupa bahan aktif (bisa berupa simplisia atau bisa juga berupa ekstrak) dan bahan tambahan.

- Bahan Pengemas

Merupakan semua bahan untuk pengemasan produk ruahan menjadi produk jadi, mulai dari botol kaca untuk sirup, botol plastik untuk kapsul, aluminium foil, dus kemasan untuk tablet, dll.

Produk Dalam CPOTB

Ada beberapa jenis atau kategori produk dalam CPOTB :

- Produk antara

Produk antara adalah bahan atau campuran bahan yang masih memerlukan satu atau lebih tahap pengolahan lebih lanjut untuk menjadi produk ruahan.

Contohnya :

-

- Granul yang sudah siap dan akan masuk ke mesin tablet dan akan dicetak menjadi tablet.

- Serbuk yang sudah siap / sudah diuji IPC nya dan akan masuk kedalam kapsul.

- Cairan sirup yang masih ada di tangki ukuran besar dan harus masuk kedalam botol kemasan yang 100 mili / 60 mili

- Produk Ruahan

Produk ruahan adalah bahan atau campuran bahan yang telah selesai diolah yang masih memerlukan tahap pengemasan untuk menjadi produk.

Contoh :

-

- Tablet yang sudah keluar dari mesin cetak yang jumlahnya ada banyak.

- Kapsul yang sudah keluar dari mesin pengkapsulan.

- Produk ruahan tinggal masuk ke dalam kemasan primer.

- Produk Jadi

Produk jadi adalah produk yang telah melalui seluruh tahap proses pembuatan obat tradisional.

Produk jadi ini merupakan produk ruahan yang sudah masuk ke dalam kemasan primer, dan sudah masuk ke dalam kemasan sekunder.

Baca Juga : Kemasan Primer, Kemasan Sekunder, dan Kemasan Tersier

Proses dalam CPOTB

Proses pada CPOTB ini meliputi beberapa hal yaitu :

- Pembuatan

Pembuatan adalah seluruh rangkaian kegiatan dari pengadaan bahan baku, penyiapan, pengolahan, pengemasan, pengawasan mutu sampai diperoleh produk jadi yang siap didistribusikan.

- Produksi

Produksi adalah semua kegiatan pembuatan dimulai dari pengadaan bahan awal termasuk penyiapan bahan baku, pengolahan, sampai dengan pengemasan untuk menghasilkan produk jadi.

- Pengolahan

Pengolahan adalah seluruh rangkaian kegiatan mulai dari penimbangan bahan baku sampai dengan dihasilkan produk ruahan.

- Pengemasan

Pegemasan adalah mewadahi, membungkus, memberi etiket atau kegiatan lain yang dilakukan terhadap produk ruahan untuk menghasilkan produk jadi.

- Pengawasan

Pengawasan merupakan pemeriksaan dan pengujian yang ditetapkan dan dilakukan dalam suatu rangkaian proses produksi, termasuk pemeriksaan lingkungan dan peralatan dalam rangka menjamin bahwa hasil produk jadi memenuhi spesifikasi.

- Pengawasan mutu atau Quality Control

Semua upaya pemeriksaan dan pengujian selama pembuatan untuk menjamin agar obat tradisional yang dihasilkan memenuhi persyaratan yang ditetapkan. Quality control berada mulai dari proses awal / pengadaan bahan baku obat hingga ke proses akhir / pengemasan. Misalnya pada saat pembelian bahan baku obat, maka bahan baku tersebut harus disampling terlebih dahulu.

- Sanitasi

Semua upaya untuk menjamin kebersihan, sarana pembuatan, personil, peralatan dan bahan yang digunakan.

- Dokumentasi

Dokumentasi adalah catatan tertulis tentang formula, prosedur, dan catatan tertulis lainnya yang berhubungan dengan pembuatan obat tradisional. Apa saja yang telah dilaksanakan, siapa yang melaksanakan, kapan dilaksanakan dan kapan selesainya.

- Verifikasi

Verifikasi adalah suatu tindakan pembuktian dengan cara yang sesuai bahwa setiap bahan, perlengkapan, prosedur yang digunakan dalam pembuatan obat senantiasa mencapai hasil yang diinginkan.

- Inspeksi diri

Kegiatan yang dilakukan untuk menilai semua aspek CPOTB mulai dari pengadaan bahan sampai dengan pengemasan dan penetapan tindakan perbaikan yang dilakukan oleh personel industri obat tradisional sehingga seluruh aspek pembuatan obat tradisional alam industri obat tradisional tersebut selalu memenuhi CPOTB.

Istilah Dalam Produksi

Ada beberapa istilah dalam proses produksi antara lain :

- Bets

Adalah sejumlah produk obat tradisional yang diproduksi dalam 1 siklus pembuatan sehingga mempunyai sifat dan mutu yang seragam.

- Lots

Adalah bagian tertentu dari suatu bets yang memiliki sifat dan mutu yang seragam dalam batas yang telah ditetapkan.

Misalnya : kita memproduksi sirup . Dimana dalam 1 bets rencananya akan di produksi 10 liter sirup.

Namun ternyata tangki yang ada di pabrik mempunyai kapasitas maksimum 5 liter. Sehingga otomatis harus dibagi menjadi 2, masing-masing 5 liter.

Jadi dalam 1 Bets tetap memproduksi 10 liter sirup namun prosesnya dibagi 2.

Nah proses yang dibagi 2 ini adalah yang disebut dengan lots.

- Nomor Bets dan Lots

Adalah suatu rancangan nomor dan satu huruf yang menjadi tanda riwayat suatu bets atau lots secara lengkap termasuk pemeriksaan dan distribusinya.

- Karantina

Adalah status suatu bahan atau produk yang dipisahkan baik secara fisik maupun secara sistem, sembari menunggu keputusan kelulusan atau penolakan untuk diproses, dikemas, atau didistribusikan.

Misalnya : kita membeli ekstrak sambiloto, maka sebelum ekstrak sambiloto tersebut digunakan untuk proses produksi maka ekstrak sambiloto tersebut harus disampling terlebih dahulu kemudian dicek apakah sesuai spesifikasi yang telah ditentukan atau tidak.

Nah selama belum keluar keputusan dari pihak quality control (QC) maka bahan baku tersebut akan dikarantina / ditahan. Jika sudah keluar hasilnya dan hasil sesuai dengan spesifikasi baru bahan baku tersebut akan dikeluarkan untuk dipakai proses produksi.

Baca Juga : Metode Pengambilan Sampel Bahan Baku Pada Industri Farmasi

- Diluluskan / Released

Adalah bahan atau produk yang boleh digunakan untuk proses produksi setelah melalui tahapan quality control.

- Kalibrasi

Kombinasi pemeriksaan dan penyetelan instrumen agar memenuhi syarat batas keakuratan menurut standar yang diakui.

- Produk kembalian

Adalah produk yang dikembalikan dari semua mata rantai distribusi ke pabrik.

- Penarikan kembali

Adalah kegiatan menarik kembali produk dari semua mata rantai distribusi karena ditemukan adanya laporan produk yang tidak memenuhi persyaratan mutu, keamanan dan penandaan atau adanya efek yang merugikan kesehatan.

- Keluhan

Adalah suatu pengaduan dari pelanggan atau konsumen mengenai mengenai kualitas, kuantitas dan khasiat serta keamanan dari produk obat yang kita produksi

I. Personalia

Persyaratan personil dalam CPOTB antara lain :

- Mempunyai pengetahuan, pengalaman, keterampilan dan kemampuan yang sesuai dengan tugas dan fungsinya. Misalnya : Seorang manajer quality control makaharus paham betul terkait dengan instrumen, validasi, dll.

- Personalia ini harus tersedia dalam jumlah yang cukup sehingga beban kerja yang tidak terlalu besar.

- Sehat dan mampu menangani tugas yang dibebankan kepadanya.

- Organisasi, kualifikasi dan tanggung jawab yang jelas.

- Pelatihan secara berkala

II. Bangunan

Persyaratan bangunan dalam CPOTB adalah :

- Harus bisa menjamin aktivitas industri dapat berlangsung dengan aman.

- Lokasinya itu terhindar dari pencemaran serta tidak mencemari lingkungan.

- Harus diperhatikan juga terkait dengan higienitas dan sanitasi

- Memiliki rancangan, ukuran, dan konstruksi yang memadai.

- Ruangan-ruangan pembuatan yang rancang bangun dan luasnya harus sesuai dengan bentuk, sifat dan jumlah produk yang akan dibuat, jenis, dan jumlah peralatan yang digunakan, jumlah karyawan yang bekerja serta fungsi ruangan. Misalnya : Jangan sampai ruangan pembuatan tablet salut dijadikan satu dengan ruangan tablet sirup.

Ada berbagai macam jenis ruangan yang tertulis di CPOTB yaitu :

- Ruangan atau tempat administrasi

- Ruangan atau tempat penyimpanan simplisia yang baru diterima dari pemasok

- Tempat sortasi

- Tempat pencucian

- Ruangan, tempat atau alat pengeringan

- Ruangan atau tempat penyimpanan simplisia termasuk bahan baku lainnya yang telah diluluskan.

- Tempat penimbangan

- Ruangan pengolahan

- Ruangan atau tempat penyimpanan produk antara dan produk ruahan

- Ruangan atau tempat penyimpanan bahan pengemas

- Ruangan atau tempat pengemasan

- Ruangan atau tempat penyimpanan produk jadi termasuk karantina produk jadi

- Laboratorium atau tempat pengujian mutu

- Toilet

- Ruangan atau tempat lain yang dianggap perlu

Untuk pengolahan pada proses produksi pun ini ruangannya dibagi-bagi lagi, misalnya :

- Ruang granulasi

- Ruang cetak tablet

- Ruang couting

- Ruang mixing

- Ruang filling

Persyaratan Ruangan pada CPOTB

- Sesuai dengan urutan proses pembuatan.

Pabrik yang menerapkan CPOTB ruangannya sesuai urutan mulai dari :

Penerimaan bahan baku >> ruang karantina >> ruang penimbangan >> ruangan blending atau mixing >> ruang granulasi (untuk produk granul) / ruang tablet >> ruang QC termasuk ruang untuk personilnya misalnya untuk ganti baju kemudian toilet.

Urutan ruangan diatas harus benar-benar dipikirkan untuk dapat disusun secara berurutan dan tidak boleh menimbulkan kontaminasi silang.

Misalnya :

-

- Jangan sampai ruang mixing atau ruang pencampuran letaknya dilewati bolak-balik oleh personil yang dapat memperbesar kontaminasi silang.

- Ruang mixing ada di depan sedangkan ruang penerimaan bahan bakunya di belakang sehingga jika ada aktifitas penerimaan bahan baku lewat ruang mixing terlebih dahulu, hal ini juga tidak diperbolehkan.

- Luas ruangan

Luas ruang kerja harus disesuaikan dengan bentuk sediaan, cara, dan kapasitas produkis, jenis dan ukuran peralatan serta jumlah karyawan.

- Ruangan pengolahan tidak boleh digunakan untuk lalu-lintas umum

- Mempunyai sarana pembuangan

- Permukaan bagian dalam setiap ruangan rata, bebas retak, dan mudah dibersihkan.

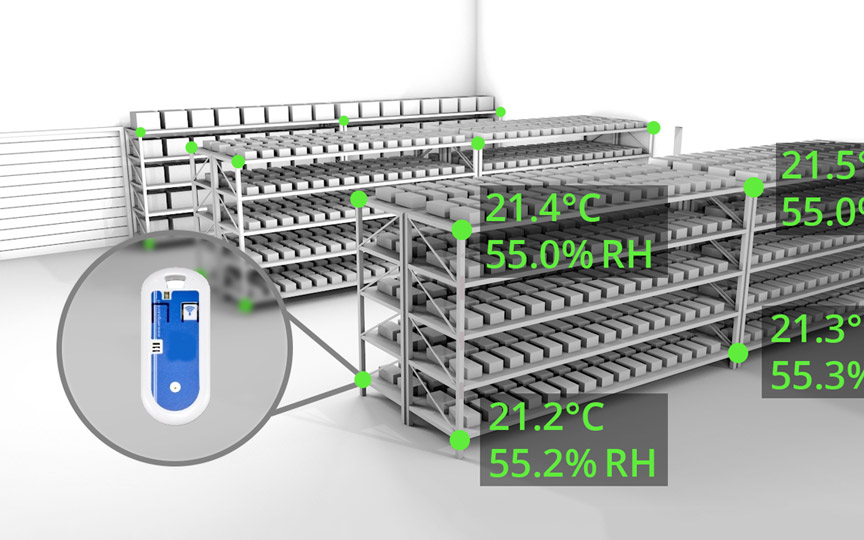

Ruang Penyimpanan

- Ruang penyimpanan harus cukup luas, terang, dan memungkinkan bahan dan produk jadi dalam keadaan kering, bersih, dan teratur.

- Ruang penyimpanan antara lain yaitu ruanga penyimpanan :

-

- Bahan baku

- Bahan tambahan

- Produk jadi yang siap didistribusi

- Pada ruang penyimpanan antara bahan yang mudah terbakar, bahan yang volatil dan non volatil ini harus dipisahkan.

Ruang Pengolahan dan Pengemasan primer

Persyaratan ruang pengolahan dan pengemasan primer adalah :

- Dinding-dinding dan lantai harus rata, bebas dari keretakan.

- Sudut pertemuan antara dinding dan lantai bentuknya harus melengkung dan tidak boleh lancip supaya mudah untuk dibersihkan.

- Ruangan pengolahan dan penyimpanan untuk sediaan harus diatur kelembabannya.

- Ruangan penggilingan misalnya pembuatan serbuk simplisia harus ada dust collector nya untuk membersihkan debu.

- Jendela dan pintu di ruang pengolahan hendaklah dibuat dari bahan yang tahan lama, permukaannya rata dan mudah dibersihkan.

Laboratorium

- Biasanya adalah ruang Quality control (QC) menyesuaikan tergantung dari kebutuhan masing-masing industri. Jadi ada industri yang laboratoriumnya untuk instrumen quality control saja namun ada juga industri yang lebih lengkap sampai terdapat laboratorium mikrobiologi, misalnya : disertai dengan adanya mikroskop, dll.

Baca juga : Bagian-Bagian Mikroskop

- Laboratorium hendaklah dilengkapi dengan fasilitas yang memadai sehingga dapat melakukan kegiatan pengujian mutu.

- Jika disamping laboratorium kimia fisika juga memiliki laboratorium farmakologi dan atau laboratorium mikrobiologi maka laboratorium-laboratorium tersebut handaklah terpisah satu sama lain.

III. Peralatan

Peralatan ini meliputi :

- Rancang bangunan konstruksi

- Tidak boleh menimbulkan serpihan

- Alat itu harus dikalibrasi secara berkala

- Tidak boleh menggunakan filter asbes

- Bahan pelumas, AC, Air humidifier tidak boleh bersentuhan dengan bahan yang akan diolah menjadi obat

- Peralatan itu harus disesuaikan dengan sediaan yang akan dibuat, tentu saja peralatan untuk sebelum buat sediaan pil, kapsul, tablet pasti berbeda-beda

- Pemasangan dan Penempatan

-

- Penempatan peralatan harus diperhatikan terkait dengan saluran air, saluran uap, udara bertekanan harus ditempatkan di lokasi yang mudah ditangani.

- Tangki, pipa uap / pendingin diberi isolasi

- Pipa uap bertekanan tinggi >> perangkap uap.

Ada beberapa jenis peralatan antara lain :

Peralatan untuk proses preparasi

- Mesin pencucian / mesin pensortiran

- Mesin pengering -> Simplifia, produk antara, produk ruahan

- Mesin pembuat serbuk -> Untuk simplifia

- Mesin pengayak

- Mesin pengaduk

- Alat penimbang terkalibrasi

- Alat perajang -> Simplifia menjadi rajangan

- Peralatan bentuk sediaan serbuk -> Mesin pengisi / penakar -> Menjamin keseragaman -> Bobot rata-rata serbuk adalah 10 wadah < 8 %.

Peralatan pengolahan bentuk sediaan pil

- Mesin pembuaat adonan pil

- Mesin pembuat pil bulat dengan berat seragam

- Mesin penyalut

- Mesin pengering

- Mesin pengemas primer

Peralatan pengolahan bentuk sediaan cair

- Mesin pengaduk campuran bahan -> Sedian cair yang homogen

- Mesin penyaring

- Mesin pengisi cairan -> Volume sediaan seragam setiap kemasan

- Perbedaan volume cairan tiap wadah terhadap rata-rata 10 kemasan / wadah : 5 %

- Alat pembuat cairan obat rute per oral terpisah dengan rute topikal.

Peralatan Pengolahan Bentuk Sediaan Sediaan Padat, Parem, Pill

- Mesin pembuat masa -> Sediaan padat yang seragam

- Mesin pencetak

- Mesin pengering

- Mesin pengemas primer

- Peralatan pengolahan bentuk sediaan tablet / kapsul

Peralatan Pengolahan Bentuk Sediaan Tablet

- Alat ekstraksi

- Mesin Pencampur

- Mesin Granul

- Mesin pencetak tablet

- Mesin pengemas primer

Peralatan pengolahan bentuk sediaan kapsul

- Alat ekstraksi

- Mesin pencampur

- Mesin granulasi

- Mesin pengisi kapsul

- Mesin pengemas primer

Peralatan Pengolahan Bentuk Sediaan Semisolid

- Mesin pembuat adonan dodol / setengah padat

- Alat pencetak / Pemotong

- Mesin pengemas primer

- Peralatan pengolahan bentuk sediaan salep krim

Peralatan Pengolahan Bentuk Sedian Salep / Krim

- Mesin pencampur

- Mesin pengisi salep / krim -> dengan bobot yang seragam setiap wadah

- Perbedaan / selisih bobot per salep / krim tiap wadah terhadap bobot rata-rata 10 isi wadah < 5%

Peralatan laboratorium

Peralatan laboratorium biasanya ada di departemen QC dimana alat tersebut :

- Sesuai dengan pengujian bentuk sediaan / produk yang dibuat

- Peralatan standar, timbangan digital, mikroskop, gelas kimia, dll

- Baca Juga : Gelas Kimia

- Literatur / Manual book, contoh farmokope indonesia, dll

- SOP / Instruksi Kerja setiap instrumen

- Kalibrasi secara berkala sesuai jadwal

- Instrumen membutuhkan penanganan khusus disediakan ruangan tersendiri

- Tersedia pancuran air dan pencuci anggota badan

- Laboratorium mikrobiologi, Autoclave, laminar air flow, mikroskop, lemari pendingin dll.

IV. Sanitasi dan Hygiene

Sanitasi dan higienitas ini terkait dengan personalia dan ruangan.

Personalia

Penerapan hygiene perorangan dengan mencuci tangan, penutup rambut, sarung tangan, masker, dan pakaian kerja.

Menghindari bersentuhan langsung dengan bahan baku, produk antara, dan ruahan.

Ruangan

- Selalu tersedia tempat cuci tangan

- Ruangan dibersihkan sesuai dengan prosedur

- Penyiapan makanan harus di ruang terpisah

- Insektisida, rodentisida, bahan fumigasi dan bahan pembersih tidak boleh mencemari alat, bahan baku, produk ruahan dan antara.

Peralatan

- Proses sanitasi peralatan tidak boleh ada pencemaran peralatan oleh bahan pembersih. Misalnya membersihkan peralatan dengan deterjen tertentu dan setelah dibersihkan tidak boleh ada residu deterjen tersebut.

- Setelah alat dibersihkan maka akan dilakukan apa namanya test swab untuk mengetahui masih ada residu cairan pembersih atau tidak pada peralatan ini.

- Sebelum alat digunakan dan peralatan yang telah digunakan terus dibersihkan dijaga dan disimpan dalam kondisi bersih .

- Peralatan yang dapat dipindah maka pembersihan dan penyimpanannya tidak dilakukan di ruang pengolahan. Misalnya : mesin pengisi kapsul ternyata bisa dipindah-pindahkan / portable maka ketika membersihkan mesin pengisi kapsul ini tidak boleh di ruang pengolahan / harus di ruang tersendiri.

V. Penyiapan Bahan Baku

- Bahan baku harus memenuhi persyaratan Farmakope Herbal Indonesia. Jadi bahan baku yang kita pesan spesifikasinya harus memenuhi persyaratan Farmakope Herbal Indonesia (FHI).

- Pada saat menerima bahan baku, pertama kali harus dilakukan pemeriksaan organoleptik kemudian diberi label beli dimana, nama daerahnya, nama latinnya, tanggal diterima, dan distributor atau pemasoknya.

- Kemudian dicatat di kartu stok : nama, tanggal diterima, berapa banyak dan pada saat ada pengambilan juga ditulis pengeluarannya seberapa banyak yang diambil untuk proses produksi.

- Bahan baku yang lolos pemeriksaan mutu dan tidak langsung dipakai maka dia harus disimpan dalam wadah tertutup dan diberi label.

- Jadi bahan baku yang baru datang itu harus dikarantina terlebih dahulu, Setelah lolos pemeriksaan oleh QC (quality control) baru dimasukan ke ruang penyimpanan untuk dilanjutkan pada atau digunakan pada proses produksi berikutnya.

- Label untuk bahan baku yang baru datang dan bahan yang lolos pemeriksaan mutu harus berbeda warna, sehingga bisa dibedakan apakah bahan baku tersebut sudah lolos / masih dalam proses sampling, dll.

Baca Juga : Peraturan dalam Membuat Label Kemasan

- Pengeluaran dilakukan oleh petugas yang ditunjuk dengan sistem FIFO atau FEFO.

- Semua bahan baku yang tidak memenuhi syarat itu ditandai dengan jelas, disimpan, dan menunggu tindakan yang lebih lanjut apakah mau dikembalikan ke suppliernya atau mau diapakan.

VI. Pengolahan dan Pengemasan

- Pada pengolahan dan pengemasan ini ada tahapan verifikasi yang tujuannya adalah untuk memastikan bahwa proses pengolahan senantiasa menghasilkan produk yang memenuhi spesifikasi yang telah ditentukan.

- Setiap proses dilakukan tindakan pembuktian ulang secara periodik.

- Hal yang harus diwaspadai pada pengolahan dan pengemasan adalah adanya pencemaran baik pencemaran oleh bahan fisika, kimia, jasad renik atau bakteri, logam berat, khamir, kapang, kuman non patogen, dll baik yang berpengaruh langsung terhadap kesehatan maupun yang tidak berpengaruh langsung pada kesehatan.

- Sistem penomoran kode produksi harus dibuat sedemikian rupa sehingga bisa diidentifikasi nomor bets / lots secara lengkap.

- Penomoran untuk produk antara, produk ruahan, dan produk jadi itu harus diberi nomor dan tidak boleh ada nomor / kode produksi yang sama.

- Pencatatan kode produksi harus meliputi tanggal pemberian nomor, identitas produk, dan besarnya bets bersangkutan.

- Pada Penimbangan dan penyerahan harus dipastikan timbangan sudah dikalibrasi

- Setiap mengambil atau bahan datang harus ditulis dari kartu stok.

- Penimbangan dan pengukuran bahan ini harus dilakukan oleh 2 orang / di kroscek.

Pengolahan

- Persyaratan umum sebelum pengolahan harus dicek kondisi ruangan, peralatan, prosedur dan bahan

- Karyawan / personil harus menggunakan alat pelindung diri lengkap

- Wadah untuk produk ruahan dan produk antara harus bersih dan aman

- Pengolahan beberapa produk dalam satu ruangan sebisa mungkin dihindari

- IPC dari produk antara dan produk ruahan setiap bets harus dicatat dan dicocokkan dengan spesifikasi yang berlaku.

Pengolahan Bentuk Serbuk

-

- Untuk pengolahan bentuk serbuk maka didalam ruangannya harus dilengkapi dengan dust collector / penghisap debu yang pembuangannya di lokasi yang tepat untuk mencegah pencemaran terhadap produk, karyawan, dan lingkungan.

- Harus diperhatikan juga adanya cemaran dari serpihan logam, kaca, dan batu dari peralatan.

- Karyawan harus menggunakan masker dan penutup kepala.

Penyarian / Ekstraksi

-

- Metode yang digunakan adalah monografi / buku resmi / terstandar misalnya : ekstraksinya menggunakan pelarut apa, selama berapa lama,

- kita usahakan mencari terlebih dahulu di monografi. Jika di monografi tersebut tidak ada maka baru kita cari di jurnal.

Pengolahan Bentuk Cairan, Krim dan Salep

-

- Harus terlindung dari jasad renik dan pencemaran lain yang tidak melebihi batas

- Jaringan pipa untuk mengalirkan bahan baku atau produk ruahan harus mudah dibongkar dan dibersihkan.

Pengolahan Bentuk Pil dan Tablet

-

- Pembuatan suspense granul basah harus terhindar dari risiko cemara jasad renik.

- Bahan pelumasnya harus tidak toksik

- Menghindari campur aduk produk antara dilakukan dengan pengendalian fisik, prosedur, dan pelabelan.

- Alat timbang untuk memantau berat sediaan selama IPC

- Sediaan yang diambil tidak boleh dikembalikan.

- Sedaan yang ditolak harus diberi label (Status, jumlah, dan tindak lanjut).

- Udara ke dalam mesin penyalut harus bersih.

- Pencampuran larutan penyalut harus minimal risiko kontaminan.

Pengolahan Bentuk Kapsul

-

- Penyimpanan kapsul kosong di tempat kering dan tidak lembab.

- Pengisian kapsul harus secara bersih dan higienis dan terhindar dari kontaminan.

Pengolahan Bentuk Sed iaan Padatan (Parem, tapel, Pilis)

-

- Bahan atau campuran hendaklah memiliki derajat kehalusan yang cukup jika dioleh tidak merusak kulit.

- Pencampuran dan pengadukan bahan menjadi adonan sediaan padat dilakukan dengan alat yang higienis.

- Pembuatan larutan suspense harus minimal risiko pencemaran.

Pengemasan

Yang perlu diperhatikan dalam tahap ini adalah :

- Kebenaran dari identitas produk ruahan. jadi jangan sampai mengemas produk ruahan yang salah.

- Proses pengemasan harus sesuai dengan instruksi yang benar.

- Wadah yang diserahkan ke bagian pengemasan harus dalam kondisi bersih dan benar.

- Kemasan antara satu produk dengan produk yang lain itu harus bisa dibedakan Jadi jangan sampai kemasannya sama persis.

- Produk yang bentuknya hampir sama tidak boleh dikemas secara berdampingan.

- Bahan pengemas yang berlebih dikembalikan ke pimpinan bagian pengemasan.

- Produk yang selesai dikemas dan diperiksa dikarantina dulu kemudian QC akan mengambil sampling dicek dulu evaluasi produk akhir. Jika bagian QA ini memutuskan Oke lolos. maka produk siap didistribusikan ke masyarakat atau ke konsumen .

Penyimpanan

- Penyimpanan bahan baku, bahan pengemas, produk antara, produk ruahan, dan produk harus disimpan secara teratur dan rapi serta tidak boleh saling mencemari antara satu dengan yang lain.

- Label identitasnya harus jelas dan sistem pendistribusian yang digunakan adalah FIFO.

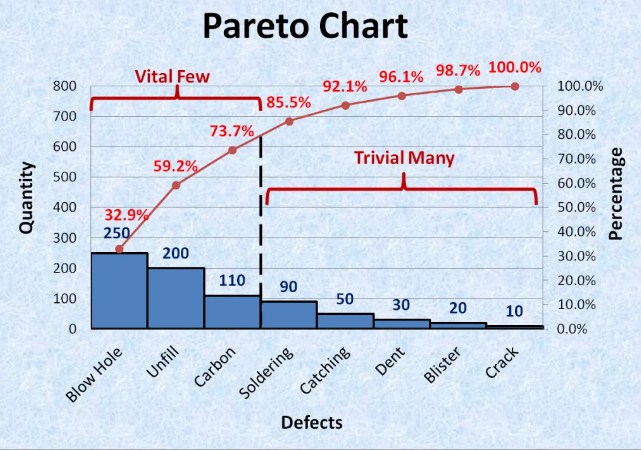

VII. Pengawasan Mutu

- Pengawasan mutu dilakukan terhadap bahan baku, bahan pengemas, proses pembuatan produk antara, produk ruahan, dan produk jadi dan pada pengawasan mutu itu dilakukan pemeriksaan dan pengujian secara berkala.

- Tugas pokok dari pengawasan mutu dalam menyusun prosedur pengawasan mutu atau SOP, menyimpan contoh pertinggal sebagai rujukan di masa mendatang, meluluskan atau menolak bahan baku, meneliti catatan yang berhubungan dengan pengolahan pengemasan dan pengujian produk jadi sebelum meluluskan distribusi.

- Jadi sebelum produk jadi atau obat tersebut didistribusikan maka obat tersebut dievaluasi terlebih dahulu catatan produk akhirnya.

- Pada saat evaluasi akhir tersebut dokumen-dokumen yang terkait dengan proses pembuatan obat itu harus ditelusuri, dikumpulkan, mulai dari penimbangan, proses pencampuran, kemudian kalau tablet misalnya proses granulasi, proses pencetakan, proses pengemasan.

- Hal-hal tersebut ditelusur semua dokumennya sudah sesuai atau belum.

- Jika sudah sesuai baru produk tersebut akan dilepas dan distribusikan ke konsumen.

VIII. Inspeksi diri

- Inspeksi diri bertujuan untuk melakukan penilaian apakah seluruh aspek pengolahan, pengemasan, dan pengendalian mutu selalu memenuhi CPOTB.

- Inspeksi diri dilakukan secara teratur dan dilakukan oleh tim inspeksi diri.

- Inspeksi diri dilakukan untuk semua kriteria CPOTB mulai dari personalia, bangunan, penyimpanan bahan baku, peralatan pengolahan, pengawasan mutu, dokumen dan pemeliharaan gedung, dan peralatan.

- Tim inspeksi diri bisa beranggota dari lingkungan perusahaan atau dari luar perusahaan dan orang yang melakukan inspeksi diri itu harus paham tentang CPOTB.

- Biasanya inspeksi secara menyeluruh dilakukan setahun sekali kemudian jika ada yang kurang, maka harus dilakukan tindak lanjut dari rekomendasi yang diberikan.

IX. DOKUMENTASI

- Sistem dokumentasi menggambarkan riwayat lengkap dari tiap bets suatu produk.

- Persyaratan dari dokumentasi harus dirancang dan dibuat dengan teliti, harus mencatat seluruh kegiatan mulai dari penimbangan, pengolahan, pengawasan, pengemasan, pengawasan mutu, pemeliharaan, pencucian, dan setiap perubahan dokumen harus disahkan oleh perusahaan.

- Dokumen yang tidak berlaku harus segera ditarik dan diganti dengan dokumen yang baru.

- Setiap dokumen dilengkapi tanggal, tanda tangan petugas pembuat dokumen, dan jabatan.

Jenis Dokumen

- Dokumen spesifikasi meliputi : spesifikasi bahan baku, bahan pengemas, produk antara, produk ruahan, dan produk jadi. Isi dari dokumen spesifikasi ini adalah kriteria atau spesifikasi dari bahan baku, produk ruahan, produk antara, produk jadi, dan bahan pengemas.

- Dokumen produksi induk, standar setiap produk yang akan dibuat.

- Catatan pengolahan bets : catatan proses pengolahan produk mulai dari penimbangan bahan baku sampai dihasilkan produk ruahan tiap bets.

- Catatan pengemasan bets : menunjukkan setiap langkah pengemasan yang telah diselesaikan.

- Dokumen pengawasan mutu : prosedur pengambilan sampel uji, metode uji, laporan hasil uji, sertifikat analisis.

- Dokumen penyimpanan dan distribusi : kartu persediaan dan catatan distribusi.

- Dokumen pemeliharaan, pembersihan ruang dan alat.

- Prosedur dan catatan tentang inspeksi diri.

- Pedoman dan catatan pelatihan CPOTB bagi personalia.

X. Penanganan Terhadap Hasil Pengamatan Produk Jadi Di Peredaran

Penanganan terhadap keluhan

- Keluhan bisa terkait dengan kualitas, stabilitas, atau efek samping.

- Jika ada keluhan maka harus dibuat catatan tertulis kemudian ditangani oleh bagian yang bersangkutan, dan dilakukan penelitian dan evaluasi.

Tindak lanjut

Tindak lanjut dapat berupa tindakan perbaikan / penarikan kembali bets dari produk yang bersangkutan, atau bisa juga pencatatan dan hasil dari tindakan tersebut harus dicatat dan dilaporkan ke pejabat pemerintah yang berwenang.

Penarikan kembali produk

- Penarikan kembali satu / beberapa bets atau seluruh produk tertentu dari semua mata rantai distribusi.

- Ditemukan adanya produk yang tidak memenuhi persyaratan atas dasar pertimbangan adanya efek yang tidak diperhitungkan yang merugikan kesehatan.

Keputusan penarikan kembali produk

- Bisa dilakukan atas prakarsa produsen sendiri atau instruksi instansi pemerintah yang berwenang.

- Merupakan tanggung jawab dari apoteker penanggung jawab teknis dan pimpinan perusahaan.

- Dapat berupa penarikan kembali satu atau beberapa bets atau seluruh produk yang bersangkutan.

Sertifikasi CPOTB

Sertifikasi CPOTB hanya berlaku untuk satu bentuk sediaan. Jadi jika pabrik memproduksi kapsul, tablet, sirup, pil, krim maka sertifikasi CPOTB nya juga ada beberapa :

- Sertifikasi CPOTB kapsul

- Sertifikasi CPOTB tablet

- Sertifikasi CPOTB sirup

- dst

Semoga bermanfaat

Referensi :