Selamat Datang di Penyedia Layanan Jasa Kalibrasi Alat Ukur

https://sentrakalibrasiindustri.com

Who are we?

Sentra Kalibrasi Industri merupakan penyedia layanan jasa kalibrasi, konsultan laboratorium, perbaikan, dan penjualan alat ukur. Dengan berbekal pengalaman di bidang industri lebih dari 10 tahun membuat kami yakin bisa memberikan solusi terbaik untuk perusahaan anda terkait dengan adanya kegiatan kalibrasi alat ukur baik dari sisi kualitas dan biaya.

What do we offer

Layanan Jasa Kalibrasi

Memberikan jasa layanan kalibrasi berbagai macam alat ukur / laboratorium. Dengan motto lebih akurat dan berkualitas, harapan kami bisa membantu perusahaan anda untuk menghasilkan pengukuran yang akurat sehingga menghasilkan produk akhir yang berkualitas yang berujung pada peningkatan penjualan produk di perusahaan anda.

Training Kalibrasi

Bagi yang ingin menjalankan project kalibrasi internal di perusahaan, tentunya salah satu persyaratan yang harus dipenuhi adalah personel yang kompeten sesuai dengan standar ISO 17025 : 2015. Untuk memenuhi hal tersebut tentunya personel harus mengikuti training kalibrasi terlebih dahulu. Kami memberikan layanan pelatihan / training untuk berbagai lingkup kalibrasi

Service Alat Laboratorium

Seiring berjalannya waktu, terkadang alat ukur / alat laboratorium yang kita punya mengalami kerusakan. Untuk menjamin alat ukur / alat laboratorium kita tetap berfungsi sebagai mestinya ddan tetap menghasilkan hasil pengukuran yang akurat maka perlu dilakukan perbaikan. Kami melayani jasa service berbagai macam alat ukur / laboratorium di perusahaan anda.

Why Choose Us?

Teknisi Berpengalaman

Berbekal teknisi yang berpengalaman menjadi keunggulan tersendiri karena pada saat melakukan kegiatan kalibrasi alat ukur / laboratorium benar-benar dilakukan sesuai dengan standard / metode yang telah ditentukan sehingga menghasilkan hasil pengukuran yang akurat dan dapat dipercaya.

Fokus Pada Pelanggan

Bagi kami kepuasan pelanggan adalah nomor 1. Hal tersebut menjadi budaya kami dalam bekerja yang berfokus pada hasil yang berkualitas. Hasil yang berkualitas pada kegiatan kalibrasi tersebut akan berujung kepada menghasilkan produk yang berkualitas dan memenuhi kepuasan pelanggan.

Harga Bersaing

Di tengah persaingan bisnis yang semakin hari semakin ketat seperti saat ini, Cost saving hampir pasti dituntun manajement di semua lini departemen. Dengan harga kalibrasi yang kami tawarkan diharapkan bisa menjadi solusi cost saving untuk kegiatan kalibrasi alat ukur / laboratorium di perusahaan anda.

Scope

FAQ

1. Bagaimana Tahapan Dalam Memilih Jasa Kalibrasi Alat Ukur?

Tahap 1 :

Proses Penerbitan Purchase Order (PO)

- Siapkan data alat ukur teman-teman sebagai berikut :

- Nama Alat

- Merk

- Tipe

- Parameter

- Rentang Ukur

Point-point diatas terkadang dibutuhkan laboratorium kalibrasi bersangkutan dalam melakukan kaji ulang sebelum memberikan penawaran harga.

- Pastikan tidak ada miss komunikasi antara user dengan departemen purchasing yang akan menerbitkan PO (Purchase Order).

- Pastikan rentang ukur kalibrasi mencakup titik dimana alat ukur tersebut digunakan.

Misalnya :

Thermohigrometer digunakan untuk mengukur humidity di ruangan industri dengan spesifikasi maksimal 35 % RH, maka disarankan titik tersebut tercover dalam rentang ukur / titik-titik kalibrasi.

- Pastikan menginformasikan jumlah titik-titik yang akan dikalibrasi tersebut ke bagian purchasing, karena berbeda jumlah titik akan mempengaruhi harga.

- Berikan masukan terkait dengan hal teknis kepada departemen purcashing dalam memilih laboratorium kalibrasi. Tidak semua laboratorium kalibrasi mampu mengerjakan kalibrasi alat ukur yang kita minta.Terkadang parameter memang belum masuk ruang lingkup akreditasi, terkadang juga nilai CMC (Calibration and Measurement Capability) yang diluar persyaratan yang kita butuhkan

Penting !

- Jangan sampai pemilihan laboratorium kalibrasi tersebut salah sehingga sertifikat kalibrasi yang diterbitkan laboratorium tidak dapat kita gunakan untuk proses pengukuran.

- Laboratorium kalibrasi berikut dengan ruang lingkupnya secara lengkap bisa di akses di website nya KAN (Komite Akreditas Nasional)

http://kan.or.id/index.php/documents/terakreditasi/doc17020/sni-iso-iec-17025/laboratorium-kalibrasi

- Setelah tahap diatas dilalui maka akan terbit PO (Purchase Order) ke laboratorium kalibrasi bersangkutan.

Tahap 2 :

Proses Penyerahan Alat Ukur Ke Laboratorium Jasa Kalibrasi

- Tulis secara lengkap di tanda terima pada saat alat ukur akan diambil / diserahkan ke supplier, pastikan terdapat infomasi berikut di tanda terima :

- Nama Alat :

- Merk :

- Tipe :

- Nomor Seri :

- Nomor Aset (Jika Ada) :

- Titik-titik kalibrasi :

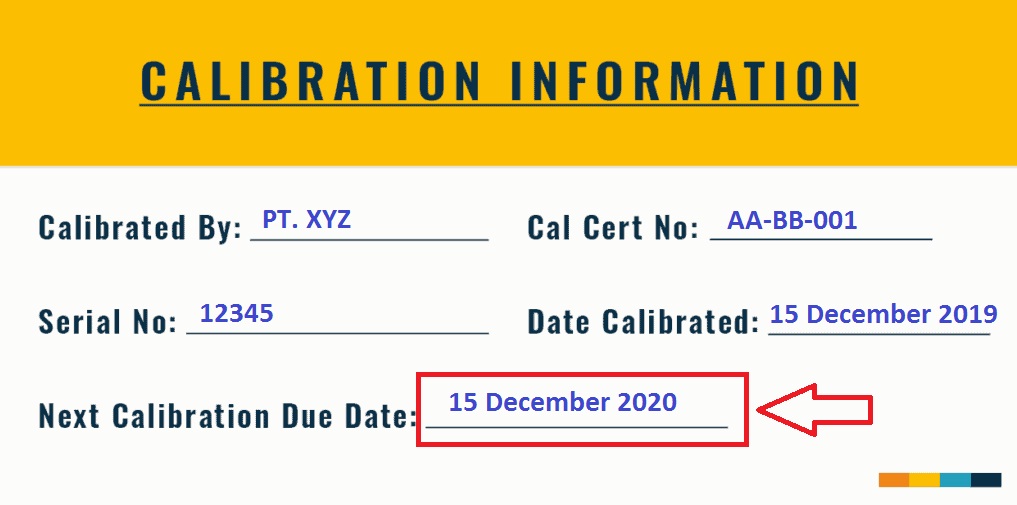

- Due Date Kalibrasi : (Supaya tidak terjadi keterlambatan kalibrasi)

- Pastikan tidak ada kesalahan, karena terkadang ada beberapa laboratorium kalibrasi yang akan mengenakan biaya jika terjadi revisi informasi (merk, tipe, nomor seri, dll) di sertifikat jika terjadi kesalahan di sertifikat yang disebabkan oleh user.

- Lakukan pengecekan sebelum serah terima alat ukur,

- Cek secara fisik (apakah part-partnya lengkap, apakah ada bagian yang retak / gompel, dll)

- Cek fungsional (apakah alat dapat beroperasi dengan normal)

- Jika memungkinkan, ambil foto alat sebelum alat tersebut diserahkan ke supplier.

Tahap 3 :

Proses Pengembalian Alat Ukur

- Pastikan pengecekan alat apakah kondisinya sama dengan pada saat kita serahkan ke supplier baik secara fisik maupun fungsional.

- Review sertifikat kalibrasi alat tersebut apakah masih memenuhi toleransi yang kita tetapkan atau tidak. Jika tidak, tetapkan apakah akan digunakan faktor koreksi pada saat pengukuran (jika nilai ketidakpastian hasil pengukuran masih lebih kecil dari persyaratan) atau akan digunakan di lokasi / tempat yang mempunyai toleransi lebih besar.

Dengan melakukan 3 tahap diatas, diharapkan tidak ada kesalahan yang mungkin berdampak pada dilakukannya kalibrasi ulang, penerbitan sertifikat ulang, kerusakan alat yang tidak tertelusur di lakukan oleh siapa, dll yang mungkin memerlukan biaya dalam penyelesaiannya

2. Kalibrasi Internal vs Eksternal (Dikerjakan Sendiri Atau Oleh Laboratorium Kalibrasi)

Menggunakan Laboratorium Kalibrasi Apa Lebih Baik Dikerjakan Sendiri?

Mungkin bahasa yang sering teman-teman gunakan adalah kalibrasi internal atau kalibrasi eksternal dengan menggunakan layanan jasa kalibrasi?

Tentunya semua ada kelebihan dan kekurangannya.

Kalibrasi Eksternal

Kelebihan :

Dengan menggunakan layanan jasa kalibrasi, tentunya tidak perlu “effort” lebih banyak yang kita lakukan, kecuali hanya pengajuan PR (Purchase Request) dan penjadwalan pengerjaan.

Sisanya bisa kita serahkan ke laboratorium kalibrasi bersangkutan.

Selama parameter yang dikalibrasi masuk ke dalam ruang lingkup akreditasi laboratorium bersangkutan, maka baik dari persyaratan teknis dan persyaratan dokumentasi laboratorium bersangkutan pasti bisa dipertanggung jawabkan. Karena mereka juga di assestment secara berkala oleh badan akreditasi.

Bahkan saat ini banyak laboratorium kalibrasi yang memberikan layanan “reminder schedule” sebagai pengingat jadwal kalibrasi jika kita berkenan memberikan masterlist alat ukur yang ada di perusahaan kita.

Dan layanan ini mereka tawarkan secara “free” jika kita melakukan kalibrasi di laboratorium mereka.

Jika perusahaan kita melakukan eksport ke beberapa negara, tentunya pengukuran dengan menggunakan alat ukur yang dikalibrasi oleh laboratorium terakreditasi juga dinilai lebih valid dan bisa dipertanggung jawabkan.

Kekurangan :

- Perlu cost atau biaya yang cenderung meningkat setiap tahun

- Proses pengajuan sampai terbit Purchase Order (PO) oleh bagian purchasing terkadang memerlukan waktu yang tidak sebentar.

- Memerlukan proses penjadwalan dari laboratorium kalibrasi untuk pengerjaan alat paling tidak minimal 1 minggu.

- Memerlukan waktu untuk proses penyerahan sertifikat.

- Terkadang terjadi kesalahan teknis misalnya kesalahan dalam pengetikan sertifikat

- Tidak dapat diambil tindakan secara cepat jika alat yang dikalibrasi ternyata lepas dari standar yang telah ditentukan.

Kalibrasi Internal

Bagaimana jika alat ukur yang ada di perusahaan kita ratusan atau bahkan ribuan?

Tentunya budget yang dikeluarkan juga besar.

Ada beberapa perusahaan yang mulai mempertimbangkan untuk melakukan kalibrasi internal.

Kalibrasi internal dilakukukan dengan cara melakukan kalibrasi secara mandiri, tentunya dengan sumber daya baik itu peralatan, lingkungan, dan personel yang juga memenuhi standar yang telah ditetapkan.

Kelebihan :

- Pengerjaan / penjadwalan dapat disesuaikan dengan load atau jadwal kerja karyawan

- Pengolahan data pengamatan dapat dilakukan pada hari itu juga sehingga jika ternyata alat yang dikalibrasi tidak memenuhi spesifikasi yang telah ditentukan maka dapat langsung diambil tindakan perbaikan

- Hemat biaya karena dilakukan sendiri oleh personel perusahaan.

- Beban pekerjaan dari departemen purchasing juga jadi berkurang dan dapat dialihkan pada tugas lainnya.

Kekurangan :

- Memerlukan biaya investasi yang agak besar pada awalnya yaitu untuk pembelian standar dan juga pelatihan.

- Memerlukan personel khusus yang harus bertanggung jawab dalam bidang kalibrasi karena ini berkaitan dengan masalah teknis yang sering terjadi di lapangan.

Mana yang anda pilih antara kalibrasi internal vs kalibrasi eksternal tersebut ?

3. Efisiensi Budget Dengan Kalibrasi Internal

Membuat Project Kalibrasi Internal

Kalibrasi internal, banyak perusahaan dalam rangka efisiensi budget mulai mengerjakan sendiri kalibrasi beberapa alat ukur yang dimilikinya. Harga biaya kalibrasi alat ukur yang tiap tahun juga cenderung meningkat membuat beberapa PIC kalibrasi menghitung berapa besarnya modal serta berapa lama waktu yang dibutuhkan untuk balik modal dengan diadakannya kalibrasi internal di dalam perusahaan mereka.

Kegiatan kalibrasi mulai banyak dilakukan oleh perusahaan yang mempunyai banyak alat ukur sejenis karena dinilai jika pekerjaan tersebut dilakukan sendiri oleh personel perusahaan maka akan memberikan efisiensi budget pada perusahaan.

Untuk merancang kalibrasi internal berikut ini tahapannya :

- Petakan alat ukur di perusahaan kita. atau kita juga dapat mengambil data tersebut pada program kalibrasi yang telah dibuat. Pastikan informasi tentang akurasi dan kapasitas / rentang ukur ada karena ini akan sangat penting sekali dalam hal pembelian standar / kalibrator nantinya.

- Pilih jumlah alat ukur yang terbanyak dan dengan biaya kalibrasi eksternal yang memakan cost perusahaan paing besar. Untuk data biaya kalibrasi eksternal per unit anda dapat menggunakan data pengajuan kalibrasi eksternal terakhir kali.

- Kalikan jumlah alat ukur yang ingin dikalibrasi internal dengan biaya per item tersebut sehingga menghasilkan biaya kalibrasi per tahun yang harus dikeluarkan perusahaan.

- Beli standar yang akan digunakan untuk kalibrasi internal. Dalam pembelian standar tersebut pastikan tepat dalam hal akurasi dan rentang ukur. idealnya akurasi dari standar adalah 1/10 akurasi dari unit under test (UUT), namun untuk peralatan yang sangat kecil rentang ukurnya seperti low pressure kalibrator, akurasi standar 1/3 dari akurasi unit under test (UUT) dinilai sudah cukup karena akan sangat sulit mendapatkan standar dengan akurasi yang sangat kecil tersebut.

- Pastikan budget pelatihan kalibrasi juga dimasukkan dalam pengeluaran, hal ini sangat penting tidak hanya penting untuk personel yang akan melakukan kalibrasi, namun juga buat penanggung jawab kalibrasi.

- Hitung berapa tahun balik modal dari rancangan kalibrasi internal tersebut.

- Buat proposal yang berisi rincian diatas.

Supaya lebih jelas yuk kita lihat contoh simulasinya..

Misalnya :

Jika dalam suatu perusahaan :

- Mempunyai pressure gauge sebanyak 100 unit (lihat pada kode A).

- Harga kalibrasi per unit pressure gauge adalah Rp. 500.000,- (Kode B)

- Harga standar / kalibrator adalah Rp. 30.000.000,- (Kode E)

- Biaya training kalibrasi pressure adalah Rp. 4.500.000,- (Kode F)

- Harga kalibrasi standar / kalibrator adalah Rp. 1.500.000,- (Kode G)

Berapa lama waktu (bulan / tahun) yang diperlukan untuk balik modal?

Seperti kita ketahui, terkadang top management mempersyaratkan khusus dimana project bisa dilakukan dengan maksimal lama waktu balik modal 4 tahun (misalnya).

Dari contoh diatas, maka :

Biaya yang dikeluarkan untuk kalibrasi pressure gauge secara eksternal dalam tahun pertama adalah :

100 unit x Rp. 500.000,- = Rp. 50.000.000,-

Nah jika kita melakukan kalibrasi internal, maka biaya yang dibutuhkan adalah :

Biaya Pembelian standar / kalibrator (Kode E) + Biaya training (Kode F) + Biaya kalibrasi standar (Kode G) + Biaya lain-lain (Kode H)

Rp. 30.000.000,- (Kode E) + Rp. 4.500.000,- (Kode F) + Rp. 1.500.000,- (Kode G) + Rp. 0,- (Kode H) = Rp. 36.000.000,- (Kode I)

Catatan :

Dalam contoh diatas kita hanya melakukan perhitungan kasar dengan memasukkan 3 beban biaya, yaitu :

- Biaya Pembelian standar / kalibrator (Kode E)

- Biaya training (Kode F)

- Biaya kalibrasi standar (Kode G)

Jika teman-teman ada biaya yang lainnya silakan ditambahkan.

Maka pada tahun pertama jika kita melakukan kalibrasi secara internal terhadap pressure gauge tersebut kita sudah melakukan penghematan sebesar :

(Rp. 50.000.000,-) – (Rp. 36.000.000,-) = Rp. 14.000.000,-

Dengan kenaikan biaya setiap tahunnya sebesar 10 %, maka penghematan yang bisa kita lakukan adalah :

Untuk tahun kedua adalah

Biaya Kalibrasi EKsternal Per Tahun, jika masih dilakukan secara eksternal = Rp. 55.000.000,- (Berasal dari Rp. 50.000.000,- + (10 % x Rp. 50.000.000,- )

Beban biaya di tahun kedua adalah Rp. 1.650.000,- (Berasal dari Rp. 1.500.000,- + (10 % x Rp. 1.500.000,- ) = Rp. 1.650.000,-

Maka penghematan di tahun kedua = (Rp. 55.000.000,-) – (Rp. 1.650.000,-) = Rp. 53.350.000,-

Rp. 53.350.000,- (Kode N)

Untuk tahun ketiga adalah Rp. 58.685.000,- (Kode R)

Hal tersebut karena di tahun kedua dan seterusnya kita hanya mengeluarkan biaya untuk kalibrasi ulang standar saja, dan sudah tidak memerlukan biaya untuk pembelian standar dan training kalibrasi.

Bagaimana jika pressure gauge yang dimiliki perusahaan hanya 5 unit?

Dengan cara perhitungan yang sama, maka jika kita melakukan kalibrasi internal terhadap pressure gauge tersebut maka :

- Di tahun pertama masih – Rp 33.500.000,- (Kode J)

- Di tahun kedua masih – Rp 32.400.000,- (Kode N)

- Di tahun ketiga masih – Rp 31.190.000,- (Kode R)

- Di tahun keempat masih – Rp 29.859.000,- (Kode V)

- Di tahun kelima masih – Rp 28.394.900,- (Kode V)

Nah jika kondisinya seperti diatas, maka untuk yang kedua dengan jumlah pressure 5 unit mungkin tidak akan disetujui oleh top manajemen karena terlalu lama balik modalnya.

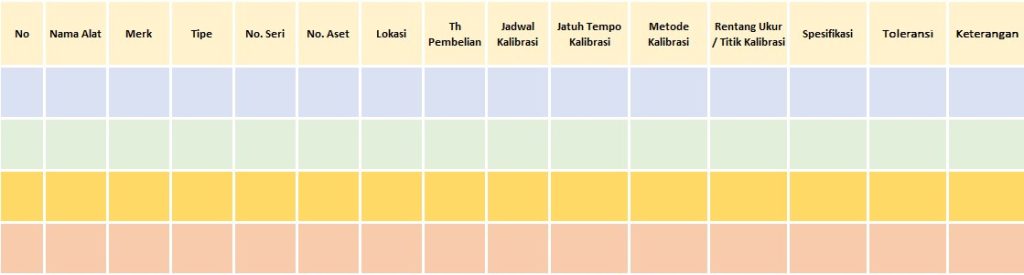

4. Apa Itu Masterlist / Database Alat Ukur?

Masterlist alat ukur, database alat ukur, jadwal tahunan kalibrasi, program kalibrasi tahunan, atau apapun namanya, jika perusahaan teman-teman sudah menerapkan sistem manajemen maka hukumnya wajib untuk dibuat..

Sekali lagi.. Wajib.. Tidak boleh ditawar.. Kalau dilanggar bisa menjadi temuan ketidaksesuaian, atau paling tidak observasi.

Dan tentunya jika tidak dibuat dampaknya akan terjadi banyak keterlambatan kalibrasi karena kita tidak mempunyai panduan dalam bekerja.

Bagaimana Cara Membuatnya?

Bagi perusahaan yang memiliki jumlah peralatan dibawah 500 pcs, masterlist alat ukur bisa kita buat dengan menggunakan tabel excel seperti biasa. Namun jika suatu perusahaan mempunyai beberapa plant dengan total jumlah alat ukur ribuan, mungkin bisa dipertimbangkan menggunakan software pengelolaan alat ukur untuk mempermudah pekerjaannya.

Dimana dalam tabel excel master list alat ukur tersebut terdiri dari informasi mengenai :

- Nomor

- Nama Alat

- Merk

- Tipe

- Nomor seri

- Nomor Aset

- Lokasi

- Tahun Pembelian

- Jadwal Kalibrasi

- Jadwal Jatuh Tempo Kalibrasi

- Acuan Metode Kalibrasi

- Titik-Titik Kalibrasi

- Spesifikasi Toleransi Kalibrasi

- Keterangan (Layak / Tidak Digunakan)

Program tersebut disusun urut berdasarkan bulannya sehingga teridentifikasi, alat ukur mana saja yang harus kita kalibrasi pada bulan tersebut.

Nah.. Program tersebut kita buat sebagai acuan membuat jadwal kalibrasi.

Tentunya kita juga harus membuat realisasi bulanan dari jadwal yang telah kita rencanakan.

- Apakah semua sesuai rencana?

- Apakah ada alat yang tidak dapat dilakukan kalibrasi? Alasannya kenapa? Rusak / sedang dalam perbaikan atau seperti apa?

- Apakah ada alat yang dikalibrasi sedangkan tidak ada di jadwal kalibrasi tersebut? Alat barukah? Atau alat yang sebenarnya dijadwalkan di bulan lain namun realisasi dilakukan di bulan tersebut?

Dengan membuat realisasi tersebut, semuanya akan terekam, baik secara jumlah maupun secara history alat, apakah ada penambahan atau pengurangan, dan jika rusak dikarenakan apa?

Data-data tersebut merupakan data yang sangat penting dan bisa kita gunakan sebagai dokumen pendukung jika kita akan melakukan penggantian / pembelian alat ukur.

5. Bagaimana Cara Menentukan Interval Kalibrasi?

Salah satu pertanyaan yang sering dihadapi oleh perusahaan khususnya personel yang bertanggung jawab terhadap alat ukur adalah bagaimana cara menentukan interval kalibrasi alat ukur yang mereka miliki?

Kapan kita harus melakukan kalibrasi dan seberapa sering kalibrasi harus dilakukan ?

Beberapa faktor perlu menjadi pertimbangan dalam menentukan interval tersebut, antara lain :

- Ketidakpastian pengukuran / tingkat akurasi yang dipersyaratkan dalam spesifikasi / toleransi alat ukur yang ditentukan oleh perusahaan itu sendiri.

- RIsiko atau kritis tidaknya alat ukur tersebut digunakan.

- Tipe dari instrument tersebut.

- Kecenderungan drift dari instrument tersebut.

- Rekomendasi dari pabrikan / principle yang dapat dibaca di manual book alat ukur tersebut.

- Kondisi lingkungan dimana alat digunakan misalnya : suhu, kelembaban udara, getaran, dll

- Berdasarkan histori atau control chart hasil kalibrasi periode sebelumnya.

- History alat mengenai kerusakan-kerusakan yang telah terjadi pada alat tersebut.

- Personel yang menggunakan alat tersebut.

ILAC-G24:2007 / OIML D 10:2007 (E) mengeluarkan dokumen yang berjudul “Guidelines for the determination of calibration intervals of measuring instruments” membagi menjadi 5 cara menentukan interval kalibrasi alat ukur yaitu sebagai berikut :

- Berdasarkan sistem kalender

- Berdasarkan control chart

- Berdasarkan waktu penggunaan

- Berdasarkan in service checking

- Berdasarkan pendekatan statistik yang lainnya.

6. Kalibrasi Terlambat! Harus Bagaimana?

Bagaimana Jika Terjadi Keterlambatan Kalibrasi?

Semuanya sudah kita persiapkan dengan baik, jadwal sudah tertata rapi, untuk kalibrasi eksternal juga sudah kita ajukan jauh-jauh hari, tapi terkadang keterlambatan masih juga terjadi.

Entah itu karena standarnya rusak, proses kalibrasi yang dilakukan supplier lama karena mungkin dilakukan sub kontrak, dll.

Terus Bagaimana?

Sebaiknya memang ditetapkan terlebih dahulu SOP nya jika kalibrasi mengalami keterlambatan, misalnya :

- Tidak boleh diganakan terlebih dahulu

- Boleh digunakan, namun harus dilakukan kajian risiko terlebih dahulu apakah akan berdampak signifikan terhadap pengukuran yang dilakukan.

- dll

Identifikasi risiko bisa teman-teman lakukan dengan berbagai macam cara, misalnya : dengan menggunakan panduan ISO 31000, dll untuk menilai risiko yang mungkin diakibatkan berdasarkan dari keterlambatan tersebut.

Jika risikonya tinggi maka tentunya diperlukan tindakan pencegahan terhadap risiko yang timbul.

Dan yang terpenting adalah tentunya kita juga harus melakukan tindakan perbaikan supaya keterlambatan tersebut tidak terulang lagi.

Kita bisa menggunakan fishbone diagram atau why why analysis untuk mengidentifikasi penyebab-penyebab keterlambatan kalibrasi alat ukur tersebut.

7. Kalibrasi Harus Dilakukan ya?

Kalibrasi pada dasarnya adalah proses membandingkan unit under test (UUT) dengan standar yang tertelusur. Apa itu tertelusur ? ketertelusuran pengukuran adalah kemampuan dari hasil ukur secara individu untuk dihubungkan ke standar nasional atau internasional untuk satuan ukuran dan / sistem pengukuran yang disahkan secara nasional meaupun internasional melalui suatu perbandingan tak terputus.

Jika kita cermati dalam suatu hasil laporan atau sertifikat kalibrasi maka ada 2 hal yang kita dapatkan yaitu :

- Koreksi

- Ketidakpastian pengukuran

Nilai koreski tersebut menunjukkan adanya akurasi yaitu kedekatan dengan nilai yang sesungguhnya. Sedangkan nilai ketidakpastian merupakan rentang dimana pengukuran tersebut mempunyai nilai benar.

Dalam suatu industri atau perusahaan yang memproduksi atau menghasilkan barang tentunya mereka mempunyai spesifikasi atau batas atas dan batas bawah, dimana jika batas tersebut terlampau maka barang tersebut dikatakan reject atatu tidak masuk standar, dan kesemuanya itu berawal dari pengukuran.

Kita bisa bayangkan jika alat yang digunakan untuk melakukan pengukuran tersebut tidak benar, maka dampaknya produk yang kita hasilkan juga tidak bagus.

Berikut ini adalah salah satu contoh dampak dari pengabaian kegiatan kalibrasi dalam suatu industri.

Contoh 1

Kenal kan ya dengan benda diatas, benda yang selalu kita gunakan di awal bulan he he.

Percaya atau tidak kartu tersebut hampir dapat kita gunakan di seluruh dunia. Ini berarti ada spesifikasi khusus untuk mesin ATM nya dan juga kartunya. Dalam hal ini kita akan membahas tentang kartunya.

Untuk dapat digunakan di semua negara tentu kartu tersebut mempunyai spesifikasi dimensi panjang x lebar tertentu dan juga toleransi tertentu juga.

Kita bisa bayangkan jika pengukuran yang mereka lakukan ternyata keliru, bisa-bisa kartu ATM tersebut tidak dapat kita gunakan sama sekali. itulah kenapa kalibrasi terhadap alat ukur perlu dilakukan.

Contoh 2

Jembatan roboh . . .

Sampai segitunya ya dampak dari kalibrasi. Hal tersebut bisa saja terjadi ketika pengukuran misalnya daya tekan terhadap jembatan tersebut dilakukan secara tidak benar. Harusnya jembatan yang tahan sampai puluhan tahun ternyata baru 5 tahun sudah roboh..

Contoh 3

Di suatu perusahaan sebut saja PT. ABC yang memproduksi sebuah produk XYZ, Departemen R & D atau bagian pengembangan produk mempunyai tugas dalam pengembangan produk tersebut karena permintaan pasar yang sudah mulai meningkat.

Akhirnya perusahaan tersebut berhasil menemukan formula untuk produk XYZ tersebut. Dan akhirnya formula tersebut diberikan ke departemen produksi untuk dibuat secara massal / skala besar. Dan diluar dugaan produk XYZ tidak dapat direplikasi / diproduksi secara konsisten.

Mencari akar permasalahannyapun segera dilakukan…

Diagram tulang ikan untuk mengidentifikasi masalah telah mereka lakukan untuk sekedar mencari dimana letak masalah sebenarnya.

Why Why Analysis juga telah dilakukan dengan menanyakan ke personel-personel kunci.

Usut punya usut ternyata masalah terjadi karena mereka menggunakan alat ukur yang tidak terkalibrasi di area produksi. Pengukuran yang dilakukan oleh departemen R&D dalam membuat formula ternyata berbeda dengan pengukuran yang dilakukan oleh departemen produksi dalam membuat obat tersebut dalam skala massal.

Dapat kita lihat dampak kegagalan dari produksi obat tersebut diatas, dimana :

- Waktu yang telah terbuang

- Tenaga operator yang harus kita bayar

- Bahan bakar berupa listrik / solar yang harus kita lunasi juga.

Semua hal tersebut akan menjadi beban perusahaan hanya karena masalah yang sederhana yaitu tidak terkalibrasinya suatu alat ukur.

Mudah-mudahan cerita tersebut tidak pernah terjadi di perusahaan kita ya.

Dalam contoh diatas, meskipun terjadi kegagalan, kita masih bersyukur bahwa kegagalan terjadi masih dalam lingkungan perusahaan, kita bisa membayangkan jika kesalahan tersebut baru terdeteksi setelah produk kita lepas di pasaran. Bisa-bisa akan mencoreng nama perusahaan kita.

Dari hal-hal tersebut diatas diharapkan mulai timbul kesadaran akan perlunya kalibrasi alat ukur di perusahaan kita sehingga kita mampu menghasilkan produk yang berkualitas lebih jauh lagi tentunya tidak merugikan customer kita lebih jauh lagi akan meningkatkan daya saing di pasar global.

8. Apakah Hasil Sertifikat Kalibrasi Pass / Fail?

Setelah melakukan kalibrasi alat ukur, baik itu kalibrasi yang dilakukan oleh laboratorium kalibrasi atau dilakukan secara internal, maka outputnya adalah sertifikat kalibrasi atau laporan?

Lalu bagaimana cara membacanya?

Hasil kalibrasi memenuhi persyaratan jika :

| Koreksi | + Ketidakpastian < Toleransi atau MPE yang ditetapkan

Supaya lebih jelas yuk kita pahami dengan ilustrasi contoh dibawah ini :

Gambar diatas adalah contoh salinan hasil di sertifikat kalibrasi alat thermohigrometer, namun hanya kami ambil untuk parameter temperaturnya saja.

Untuk parameter kelembabannya secara prinsip sama ya… Silakan nanti coba dihitung dengan sertifikat kalibrasi yang teman-teman miliki.

Di dalam data tersebut, terdapat 3 informasi, yaitu :

- Pembacaan Alat

- Pembacaan Standar

- Koreksi

- 15 °C

- 20 °C

- 25 °C

- 30 °C

- 35 °C

- 40 °C

Dan Koreksi untuk setiap titiknya adalah :

- – 0.33 °C

- – 0.27 °C

- – 0.21 °C

- – 0.16 °C

- – 0.10 °C

- – 0.04 °C

Koreksi = Pembacaan Standar – Pembacaan Alat

Di sertifikat tersebut juga disebutkan bahwa nilai ketidakpastian = 0.47 °C

Sampai disini jelas ya…

Ok, kita lanjutkan dengan menghitung total error pada tabel dibawah ini.

Rumus untuk mencari total error adalah :

TE = | Koreksi | + Ketidakpastian

Dapat dilihat di gambar diatas, dimana total error hasil penjumlahan nilai absolut koreksi yang ada di kotak warna orange dengan nilai ketidakpastian yang ada di kotak warna hijau

Sampai disini bisa dipahami ya..

Baik kita di tahap terakhir, yaitu membuat kesimpulan apakah hasil kalibrasi pass / fail

Perhatikan tabel dibawah ini :

Perhatikan kotak warna ungu

Pada contoh diatas, toleransi yang kita tetapkan adalah 1

Sehingga kalibrasi dinyatakan PASS jika :

- Total Error ≤ 1

Dan kalibrasi dinyatakan FAIL jika :

Total Error 1 > 1

Sehingga pada tabel diatas kita cukup membuat rumus di kolom judgement (kotak warna ungu) dengan logika IF di excel.

Jika merujuk pada gambar diatas maka rumus yang dipakai adalah :

=IF(E28<=F28;”PASS”;”FAIL”)

Silakan dicoba untuk sertifikat kalibrasi lainnya yang teman-teman miliki.

Point Penting!

- Kalibrasi alat ukur sangatlah penting, jika kita di dalam industri maka sangat disarankan untuk dilakukan. Karena dampak dari produk defect akan lebih malah berkali-kali lipat dengan biaya kalibrasi yang teman-teman keluarkan.

- Jika kalibrasi dilakukan secara eksternal / dengan menggunakan jasa kalibrasi, pilihlah laboratorium kalibrasi yang telah terakreditasi. Pastikan parameternya sudah masuk ruang lingkup, dan CMC nya memenuhi persyaratan yang teman-teman tetapkan.

- Selalu Review hasil sertifikat kalibrasi untuk menyimpulkan, apakah alat ukur teman-teman dalam kondisi PASS / FAIL. Dan kalau FAIL mau diapakan alat tersebut.

- Jika mau melakukan kalibrasi internal, pastikan kompetensi personelnya sudah melalui pelatihan kalibrasi, standar / kalibratornya memenuhi tingkat akurasi yang diperlukan, kondisi lingkungan untuk kalibrasi juga harus diperhatikan.

LEARN MORE

GET IN TOUCH

ALAMAT

Perumahan Grand Natural Hill Desa Sukasejati Kelurahan Cikarang Selatan Kabupaten Bekasi Propinsi Jawa Barat

HELP

Untuk customer service bisa menghubungi kami di :

Email : admin@sentrakalibrasiindustri.com

Telp : 0897-259-9996

Atau cukup menekan tombol WA kami disamping, maka anda akan otomatis terhubung dengan customer service kami.