Berbagai macam produk olahan pangan saat ini semakin mudah kita temukan baik yang diproduksi oleh UMKM maupun dari industri skala besar. Untuk semakin meningkatkan kepuasan pelanggan para produsenpun berlomba-lomba membuat produk yang berkualitas. Jika berhubungan dengan produk pangan, tentunya salah satu indikatornya adalah dengan memastikan bahwa produk makanan aman untuk dikonsumsi.

Untuk menghasilkan produk yang aman tersebut tentunya perlu penanganan yang baik mulai dari penyiapan bahan, tahapan setiap proses produksi, sampai ke pengemasan. Salah satunya adalah dengan menerapkan HACCP. Lalu apa pentingnya dan bagaimana cara menetapkan HACCP tersebut?

Yuk.. simak di artikel berikut ini.

Singkatan :

HACCP Singkatan dari Hazard Analysis and Critical Control Points

CCP Singkatan dari Critical Control Points

Daftar Isi

Pengertian HACCP (Hazard Analysis and Critical Control Points)

HACCP adalah suatu alat manajemen yang digunakan untuk melindungi atau memproteksi rantai suplay pangan dan proses produksi terhadap kontaminasi bahaya kimia, mikrobiologisdan fisika.

Sistem HACCP dirancang untuk mengidentifikasi dan mengendalikan potensi bahaya yang diperkirakan muncul pada makanan sejak penerimaan bahan mentah, selama proses pengolahan, sampai dengan distribusi ke konsumen.

Jadi prinsipnya adalah mencegah timbulnya ancaman pada produk makanan sedini mungkin.

Jadi bukan pada produk akhir atau dari hasil pengujian namun kita melakukan pencegahan sedini mungkin / dari sejak awal.

Meskipun hal tersebut bukan suatu jaminan keamanan pangan tanpa resiko, namun HACCP dirancang untuk meminimalkan risiko bahaya keamanan pangan sampai pada level yang bisa diterima.

Nah… Siapa sih yang seharusnya menerapkan HACCP?

Apakah hanya untuk industri pangan besar / Industri yang prosesnya panjang? Misalnya : untuk produk seperti makanan kaleng? Bagaimana dengan produk-produk seperti produk rumahan (UMKM) yang sekarang banyak berkembang seperti macam-macam keripik, frozen food, dll.

Pada dasarnya HACCP bisa diterapkan baik pada industri kecil maupun industri besar.

Apa sesungguhnya pentingnya menerapkan HACCP jika kita misalnya kita memproduksi keripik?

Dengan menerapkan HACCP, maka paling tidak kita memberikan jaminan keamanan pangan, sehingga sangat memungkinkan produk kita tersebut bisa semakin berkembang karena konsumen merasa aman.

Manfaat lainnya antara lain :

Supaya tidak terjadi penarikan produk sehingga terjadi kerugian secara material yang tentunya berdampak pada hilangnya kepercayaan konsumen.

Bahaya Keamanan Pangan

Bahaya keamanan pangan antara lain :

- Mikrobiologis

- Kimia, misalnya : senyawa senyawa pestisida

- Fisik, misalnya : rambut, tulang, steples.

- Alergen, dapat menimbulkan masalah gatal-gatal.

Kita perlu tahu bahaya keamanan pangannya dari mana saja berasal. Jadi dalam hal ini kita perlu tahu apa saja yang bisa menimbulkan potensi bahaya.

Jadi bisa dikatakan HACCP adalah suatu rancangan mencegah resiko pangan sejak awal, bukan sesuatu jika nanti kalau sudah terjadi sesuatu baru kita bingung apa yang harus kita lakukan. Jadi kita sudah membayangkan dari awal potensi bahayanya seperti apa dan bagaimana kita melindungi produk kita dari bahaya keamanan pangan tersebut.

Nah sistem keamanan pangan ini diperlukan untuk mencegah bahaya pada makanan itu.

GMP (Good Manufacturing Practice) merupakan prasarat dalam penetapan HACCP. Sehingga sebelum menerapkan HACCP kita perlu memperbaiki hygiene, sanitasinya,melaksanakan cara pengolahan yang baik, dll

Jika kita lihat suatu proses dari bahan baku sampai menjadi produk yang bermutu dan aman tentunya melewati proses yang panjang mulai dari bahan-bahan utama, bahan tambahan, melalui tahapan-tahapan proses pengolahan dimana tentunya melibatkan personel yang bekerja, peralatan, lingkungan, dll

Baca Juga : Memahami Perbedaan Sanitasi dan Hygiene

Dimana hal-hal diatas bisa menjadi sumber yang memberikan potensi bahaya.

Prinsip HACCP adalah pengawasan yang dilakukan mulai dari bahan baku sampai produk / melakukan usaha meminimalkan bahaya seminimum mungkin.

Setiap perusahaan mempunyai potensi bahaya yang berbeda-beda.

Misalnya sama-sama usahanya adalah membuat nugget, namun jika kita perbandingkan, maka :

- Pegawainya juga beda

- Air yang digunakannya beda

- Prosedurnya / Cara membuatnya pun mungkin berbeda.

- dll

Sehingga setiap usaha itu mempunyai potensi bahaya yang berbeda-beda.

Tahapan Penerapan HACCP

Sebelum kita menerapkan HACCP, ada 5 langkah yang harus kita lakukan terlebih dahulu, yaitu :

- Pembentukan tim HACCP

- Membuat deskripsi produk

- Identifikasi rencana penggunaan

- Penyusunan diagram alir

- Verifikasi diagram alir

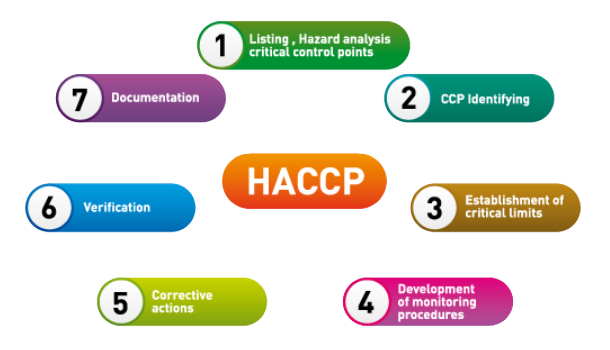

Setelah itu baru kita lakukan 7 prinsip HACCP yaitu :

- Prinsip 1. Melakukan analisa bahaya

- Prinsip 2. Menentukan titik kendali kritis atau CCP

- Prinsip 3. Menetapkan batas kritis

- Prinsip 4. Menetapkan sistem pemantauan terhadap CCP

- Prinsip 5. Menetapkan tindakan koreksi

- Prinsip 6. Menetapkan tindakan verifikasi

- Prinsip 7. Menetapkan dokumentasi

Nah untuk 5 langkah dan 7 prinsip tersebut diatas bisa diterapkan baik di industri kecil maupun besar bahkan untuk UMKM. Jadi kita bisa mulai dengan melakukan cara pengolahan baik kemudian meningkat kepada mempersiapkan penerapan HACCP nya.

Langkah 1. Pembentukan Tim HACCP

Untuk perusahaan yang besar atau kecil tentunya dapat menyesuaikan untuk personelnya, Namun pada intinya adalah tim ini terdiri dari beberapa orang yang itu multi disiplin, antara lain :

- Ahli di bidang produksi

- Ahli di bidang QA / QC (misalnya : ahli mikrobiology mungkin bagian quality control yang sesuai dengan kebutuhan / disesuaikan dengan jenis usahanya)

- Ahli Teknis.

Di dalam tim tersebut tentunya harus ada ketua tim yang memahami tentang teori dan praktek dari HACCP.

Ketua tim ini juga perlu tahu serta perlu mendapatkan pelatihan-pelatihan tentang :

- Prinsip-prinsip HACCP

- Peran HACCP dalam rantai makanan.

- dll

Jadi masing-masing bisa menentukan sendiri dan tidak ada harus sama dengan perusahaan lain dan bisa didiskusikan / dibicarakan mana kira-kiranya bisa jadi tim HACCP.

Tim HACCP Dapat Terdiiri Dari :

- Bagian Produksi

- Bagian QA

- Ahli Teknik

- Bagian Sanitasi

- Manajer Produksi

- Bagian Bahan Baku

- Bagian Pemeliharaan Alat

- dll

Langkah 2. Membuat Deskripsi Produk

Misalnya kita menyebut produknya adalah bakpia. Nah masih ada pertanyaan lagi..

- Bakpia isi Apa?

- Dikemas Seperti apa?

- Komposisinya seperti apa?

- Karakteristiknya bagaimana : fisik, kimiawi, atau biologis?

- Cara produksinya bagaimana?

- Pengemasan, kemasan primer dan pelindungnya bagaimana?

- Informasi pada labelnya apa saja?

- Kondisi / Cara penyimpanannya seperti apa?

- Umur simpannya berapa lama?

- Metode distribusinya menggunakan apa?

- Petunjuk penggunaannya bagaimana?

Nah hal-hal tersebut diatas semuanya di deskripsikan. Dalam arti kata lain kita yang melakukan usaha harus mempunyai catatan / dokumen produk kita seperti apa?

Contoh lain :

Saat ini banyak yang membuat nugget dengan varian bermacam-macam nugget.

Ada yang dijual curah (kiloan), ada yang dibungkus, ada yang di vacuum.

Nah macam-macam tersebut harus dijelaskan karena nanti potensi bahayanya juga tidak sama.

- Kemasannya apa? harus disebutkan / dituliskan

- Cara penyimpanannya bagaimana? Karena cara penyimpanan yang salah juga bisa memberikan potensi bahaya.

- Cara mendistribusikan bagaimana?

- Petunjuk penggunaan juga harus dideskripsikan dengan jelas.

Contoh deskripsi produk yang lain :

Kacang Mete Goreng dalam Kemasan

- Komposisi : Kacang mete, garam, bawang putih.

- Karakteristik : Garing, warna coklat tidak gosong, rasa asin, gurih.

- Kemasan utama dan pelindung : plastik dan karton ukuran…

- Kondisi penyimpanan dan distribusi : Kering dan suhu ruang

- Tempat penjualan : pasar, supermarket

- Umur produk : 6 bulan suhu ruang

- Petunjuk pemakaian : langsung dikonsumsi

- Label : Tanggal kadaluwarsa, berat produk, kode barcode, tempat produksi, …

Baca Juga : Peraturan Membuat Label Kemasan

Langkah 3. Identifikasi Rencana Penggunaan

Kita harus mengidentifikasi produk kita ini nanti untuk siapa? Misalnya : untuk umum, anak-anak, atau dewasa.

Karena ada kelompok-kelompok pengguna yang khusus misalnya :

- Bayi

- Balita

- Ibu hamil ataupun menyusui

- Orang sakit

- Orang tua

- Orang yang punya alergi

Rencana penggunanya Bagaimana ?

- Apakah langsung siap dikonsumsi atau siap di masak / ready to cook.

- Atau perlu pengolahan lebih lanjut.

Langkah 4. Penyusunan diagram alir

Penyusunan diagram alir ini berkaitan atau sangat menentukan bagaimana kita melakukan analisa potensi.

Digram alir harus ditulis secara jelas :

Mulai dari bahan baku, pendukung, dan tambahan.

- Diagram alir proses : jelas, akurat, dan detail.

- Dimulai dari penerimaan pasokan bahan hingga penyajian

- Saat semua bahan baku, pendukung dan tambahan masuk proses

- Saat proses rework

- Dilengkapi dengan tindakan pengendalian dan parameter proses

- Berdasarkan persyaratan pihak eksternal, pelanggan, peraturan pemerintah dll

- Untuk dasar evaluasi bahaya.

Baca Juga : Metode Pengambilan Sampel Bahan Baku

Langkah 5. Verifikasi Diagram Alir

Nah setelah membuat diagram alir maka diagram alir harus diverifikasi. Diagram alir harus sama persis dengan yang dilakukan, jika tidak sama maka harus dilakukan revisi.

Cara Verifikasi Diagram Alir :

- Verifikasi dilakukan mulai dari awal sampai akhir proses (jangan sampai ada yang terlewatkan)

- Melihat di lapangan, wawancara dengan personel terkait.

- Memastikan semua parameter proses sesuai.

Revisi

- Sesuai kondisi praktek di lapangan atau praktek di lapangan disesuaikan dengan diagram alir.

Siapa yang melakukan verifikasi?

- Siapa yang penting orang yang paham tentang proses

- Supervisor / Manager Produksi

- Departemen lain yang paham proses.

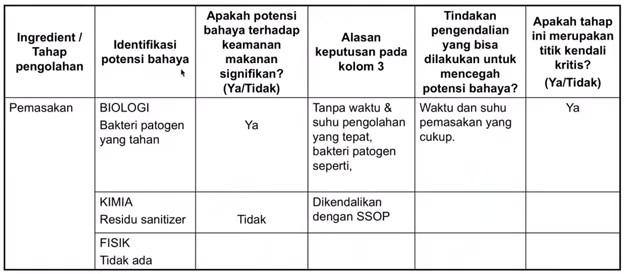

Prinsip 1. Melakukan Analisa Bahaya

Kita bisa melakukan analisa bahaya dengan cara :

- Mengumpulkan informasi atau melakukan evaluasi potensi bahaya yang terkait dengan pangan.

- Hal ini penting dalam kita memutuskan apakah potensi bahaya ini signifikan dan harus diatasi dengan perencanaan HACCP.

- Potensi bahaya biologi, kimia maupun fisiknya.

Tahapan dalam melakukan analisa bahaya :

-

Mengidentifikasi bahaya

Tahapan bisa kita lakukan dengan menggunakan diagram alir proses dari bahan mentah ke setiap tahapan untuk kita analisa bahayanya. Identifikasi potensi bahaya terkait bahaya berikut “

Biologis :

-

- Bakteri : S. Aureus. L nomocytogene, pathoenic, E Coli, Salmonela.

- Virus : Norovirus, hepatitis A, hepatitis E

- Parasit : Protozoa, cacing

Fisik :

-

- Batu, serangga, kayu, kotoran

- Gelas, logam, tulang.

- Rambut

Kimia :

-

- Mikotoksi, hitamin

- Residu, insektisida, fungisida, fertilizers, peptisida, antibiotika, hormon pertumbuhan.

- Lingkungan terkontaminasi logam berat

- Zat terlaran : borax, formalin, pewarna non pangan, dll

Perlu dipertimbangkan pada setiap tahapan berikut :

-

- Bahan baku

- Desain dan peralatan pabrik

- Faktor internal

- Desain proses

- Desain fasilitas

- Karyawan

- Pengemasan

- Penyimpanan dan distribusi.

-

Melakukan evaluasi potensi bahaya

-

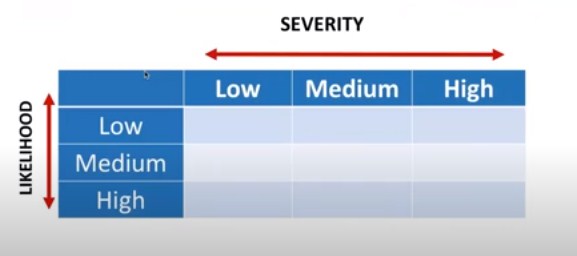

- Melakukan evaluasi apakah beresiko tinggi atau tidak bahaya yang akan terjadi?

- Apakah serius atau tidak bahaya tersebut jika tidak dilakukan pengendalian yang tepat?

- Apakah sering terjadi / kita menetapkan kemungkindan terjadinya potensi bahaya?

- Menetapkan apakah bahaya tersebut harus dikategorikan dalam perencanaan HACCP.

Evaluasi potensi bahaya tersebut dapat dilakukan pada :

-

- Pengetahuan dari TIM HACCP, pustaka atau dari informasi-informasi keluhan

- Informasi pemasok

- Informasi penarikan produk, dan keluhan pelanggan.

- Dampaknya terhadap kesehatan konsumen, dan juga terhadap reputasi bisnis.

- dll.

Jadi kita bisa melihat potensi bahaya dari yang terendah sampai yang tertinggi dan kemungkinan seringnya dari bahaya itu terjadi.

Tabel pendekatan pada kategori resiko pangan.

- Identifikasi Tindakan Pengendalian

Yaitu tindakan untuk mencegah, menghilangkan, atau mengurangi bahaya pada tingkat yang dapat diterima.

Misalnya :

Pada Tahap Penyimpanan Bahan Baku

-

- Apakah ada potensi bahaya keamanan pangan di penyimpanan bahan baku ?

Ya, bahaya biologi (kemungkinan ditumbuhi pertumbuhan mikroba)

-

- Adakah tindakan pengendalian untuk mencegah potensi bahaya ?

Harus disimpan pada suhu yang sesuai.

Pada Tahap Pengemasan

-

- Apakah ada potensi bahaya keamanan pangan di pengemasan bahan baku ?

Ya, biologi, fisik (higiene personal buruk)

-

- Adakah tindakan pengendalian untuk mencegah potensi bahaya ?

Pelatihan sanitasi dan higiene.

Prinsip 2. Penentuan Titik Kendali Kritis (CCP)

Tahapan / prosedur dalam pengolahan pangan, sangat penting untuk mencegah atau menghilangkan bahaya keamanan pangan, atau mengurangi sampai batas yang masih diterima.

Hilangnya kendali dapat menimbulkan peluang terjadinya resiko kesehatan yang besar.

Caranya?

- Pendekatan logis dan konsiten

- Pohon keputusan (Codex Decision Tree)

Titik kendali kritis adalah titik dimana tidak dikendalikan mempunyai risiko kesehatan yang besar.

Prinsip 3. Penetapkan batas kritis / Critical Control Points

Batas Kritis

- Setiap CCP (Critical Control Points) ditentukan batas kritisnya

- Batas antara keadaan dapat diterima dan tidak dapat diterima

- Batas kritis harus dapat diukur

- Mudah diamati

- Sumber informasi : FDA, Kemenkes, Pengalaman, Saran pakar, publikasi

- Menjamin CCP (Critical Control Points) dapat mengendalikan secara efektif potensi bahaya

- Bila terjadi penyimpangan dari batas, tindakan perbaikan harus dilakukan untuk menjamin keamanan pangan.

Jenis Batas Kritis

- Batas kimia >>> Bahaya kimia >> Kadar maksiml, BTP

- Batas fisik >>> Bahaya fisik >> Tidak ada logam

- Batas mikrobiologis >> Tidak digunakan >> Waktu lama, mahal

Batas bisa bahaya kimia fisik atau mikrobiologis namun untuk batas mikrobiologis biasanya tidak dilakukan karena sulit.

Prinsip 4. Menetapkan Sistem Pemantauan CCP (Critical Control Points)

- Bagaimana memantau CCP tersebut?

- Dimana dilakukan pemantauan?

- Kapan dilakukan pemantauan?

- Siapa yang melakukan?

- Bagaimana caranya?

Catatan : Setiap CCP harus dilakukan sistem pemantauan.

Monitoring :

- Apakah CCP masih terkendali?

- Indikasi saat terjadi lepas kendali pada CCP dan deviasi dari batas kritis.

- Bila batas kritis terlampaui, diperlukan tindakan korektif.

- Terjadwal, frekuensi

Alat pemantauan

- Pengujian : fisika, kimia

Prinsip 5. Penetapan tindakan koreksi

Tindakan koreksi direncanakan untuk setiap CCP (Critical Control Points) bila melampaui batas kritis.

- Ditetapkan pada rencana HACCP

- Untuk memperbaiki penyebab ketidaksesuaian untuk mencegah timbulnya produk tidak sesuai

- Prosedur tindakan perbaikan harus lengkap

- Menggunakan hasil monitoring untuk menyesuaikan dengan proses untuk mempertahankan kendali

- Bila kendali hilang produk yang tidak memenuhi harus diselesaikan.

Tindakan koreksi bisa terhadap 2 hal :

- Harus diselesaikan (Correction)

-

- Apakah masih dapat diproses lanjut

- Apakah bisa diproses ulang

- Apakah peruntukannya diubah

- Apakah sudah tidak layak dimanfaatkan

- Metode pemusnahan yang dipilih

- Tindakan pada penyebab penyimpangan (Corrective Action)

Prinsip 6. Penetapkan Tindakan Verifikasi

Verifikasi adalah aktivitas selain monitoring yang menentukan validitas dari rencana HACCP dan menerangkan apakah sistem berjalan sesuai yang direncanakan. Memastikan penyimpangan yang sudah terjadi teratasi dan semua prosedur telah dilaksanakan dengan benar.

Point penting : Harus lengkap : Apa, dimana, kapan, bagaimana, siapa.

Aktivitas Verifikasi :

- Pemeriksaan catatan pemantauan

- Pemeriksaan penyimpanan dan tindakan yang diambil

- Inspeksi visual saat produksi terhadap tindakan pengendalian

- Pengambilan contoh dan analisis secara acak.

Prinsip 7. Penetapan Dokumentasi

Dokumentasi ini bertujuan untuk :

- Bukti keamana produk berkaitan dengan proses

- Jaminan pemenuhan peraturan

- Kemudahan pelacakan produk dan peninjauan catatan

- Sumber tinjauan data bila ada audit HACCP

- Membantu mengidentifikasi lot inigredien, bahan pengemas, produk akhir bila timbul masalah keamanan yang memerlukan penarikan dari pasar.

Dokumen tersebut adalah dokumen sistem HACCP, prosedur, instruksi kerja, catatan.

Dokumen sistem HACCP :

- Dokumen tim membentuk tim HACCP

- Dokumen deskripsi produk

- Dokumen penggunaan produk

- Dokumen diagram alir

- Dokumen verifikasi diagram alir.

- Prosedur dan instruksi kerja

- Catatan

- Dokumen analisa bahaya

- Dokumen penentuan CCP

- Dokumen penentuan batas kritis

- Dokumen penetapan sistem pemantauan

- Dokumen penetapan tindakan koreksi

- Dokumen penetapan tindakan verifikasi

Prosedur dan Instruksi Kerja

- Prosedur pembuangan limbah cair

- Instruksi kerja penggunaan alat

Catatan / Rekaman

- Catatan hasil monitoring suhu

- Catatan hasil verifikasi

- Catatan tindakan perbaikan

- Catatan inspeksi ruang pengemas

- Catatan monitoring CCP

Kesimpulan

Demikian pentingnya manfaat dari penerapan HACCP, maka kita harus memahami 5 langkah dan 7 prinsip HACCP diatas. Selain itu karena HACCP ini bisa diaplikasikan pada industri kecil / UMKM dan industri besar sehingga bagi teman-teman yang sedang memulai usahapun bisa menerapkannya. Harapannya adalah dengan penerapan HACCP tersebut, konsumen makin puas, sehingga usaha kita pun semakin berkembang.

Oya, masih terkait dengan produk pangan, kami juga ada artikel mengenai CPOTB yang bisa teman-teman baca di link berikut.

Semoga bermanfaat.

Sumber Referensi :